本格焼酎のつくり方:「蒸留」「冷却ろ過」前編~「清酒ブランデー」の発想から生まれた「減圧蒸留」

三和酒類で技術者、経営者として本格焼酎づくりに携わってきた「焼酎博士」こと下田雅彦(しもだ・まさひこ)の語り下ろしによる本連載。微生物の働きで原料を発酵させる工程を終え、今回からは人が主役の工程に入ります。“素材”の良さをどう磨き上げ、思い通りの味わいに仕上げるのか、見ていきましょう。第3回「『二酛、三つくり』後編~本格焼酎の多様性の源泉」第4回「『蒸留』『冷却ろ過』後編~本格焼酎の最大の課題『油臭』」語り:下田雅彦(三和酒類 顧問) / 構成:井上健二

(作:下田雅彦)

(作:下田雅彦)

1970年以降に起こった3度の本格焼酎ブーム

お酒の神様と呼ばれる坂口謹一郎(さかぐち・きんいちろう)先生*1が、世界の蒸留酒(スピリッツ)が名酒と称えられているのに比べて、「日本の焼酎の肩身のせまいこと、一体これはどうしたわけであろうか」と嘆いたのは1971(昭和46)年のこと(連載第1回参照)。実はこの頃、「甲類焼酎」(後述)に対して「乙類焼酎(=本格焼酎)」と格下だった伝統的な日本の焼酎の位置づけが大反転する動きが胎動していました。

1966(昭和41)年に九州農業試験場(現・九州沖縄農業研究センター)で原料芋の優良品種「コガネセンガン」が開発され、後の芋焼酎の主要品種となります。また、生産体制を整え、原料の選別、処理など製造工程の見直しにより高品質の芋焼酎を提供するメーカーが現れ、「6:4のお湯割り」という飲み方提案の効果もあって消費エリアが急速に九州を北上していきます(1970~1979年、第1次焼酎ブーム)。しかし、それでも芋焼酎独特の個性により、他の酒類の香りや味に慣れている消費者へ広く浸透するまでには至りませんでした。

その状況を一変させたのが、1970年代に登場した香りが華やかで飲みやすい、新しいタイプの本格焼酎でした。「減圧蒸留」「冷却ろ過」「精製ろ過」など新しい技術を駆使した、米焼酎(1974年~)、麦焼酎(1974年~)、そば焼酎(1975年~)が続々と登場したことで、本格焼酎は九州から一躍全国に広がっていきます(1980~1985年、第2次焼酎ブーム)。当時、これらの焼酎は、伝統的な本格焼酎と区別して、〈新〉本格焼酎と呼ばれました。その後、〈新〉本格焼酎の浸透は、伝統的な焼酎にも影響を与え、飲みやすくコクのある芋焼酎の出現により次のブームへと繋がっていきました(2000~2007年、第3次焼酎ブーム)。

本格焼酎は、1970年から現在に至るまでわずか50有余年で3回の焼酎ブームを経て、「肩身のせまかった庶民の酒から、西洋の蒸留酒に負けない日本の蒸留酒」へ大変貌を遂げました。これは、つくり手が時代の要請によるさまざまな課題をはねのけ、切磋琢磨し、品質向上に努めてきたからに他なりません。本格焼酎製造の後半の工程は本格焼酎の時代を切り開いた「革新の技術」について、3つのキーワード「分離」「濃縮」「反応」の視点でお話ししていきたいと考えています。

後半最初の「蒸留」工程は、まさに「分離・濃縮」そして「反応」のお話です。*1 坂口謹一郎:1897(明治30)~1994(平成6)年。日本の農芸化学者。発酵、醸造に関する研究で世界的権威の一人。東京大学応用微生物研究所初代所長、同大学名誉教授、理化学研究所副理事長を務める。

(作:下田雅彦)

(作:下田雅彦)

ステップ6 蒸留

蒸留の機能は「分離・濃縮」そして「反応」

蒸留とは、液体の混合物を沸騰により蒸発させて、発生した蒸気を冷却して液体として回収すること。物質による沸点(液体が気体に変わる温度=沸騰する温度)の違いを利用して、液体の混合物を「分離・濃縮」できます。

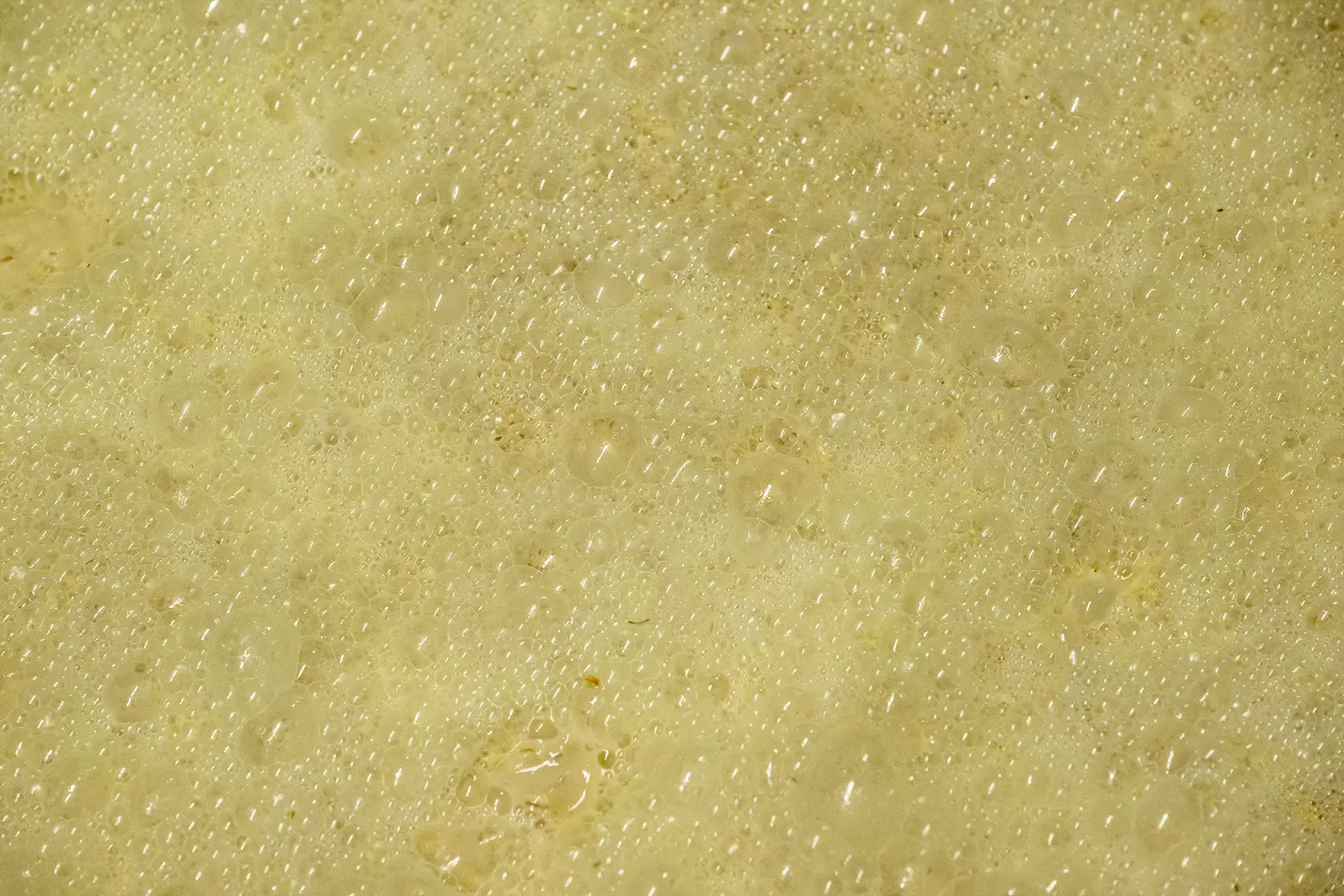

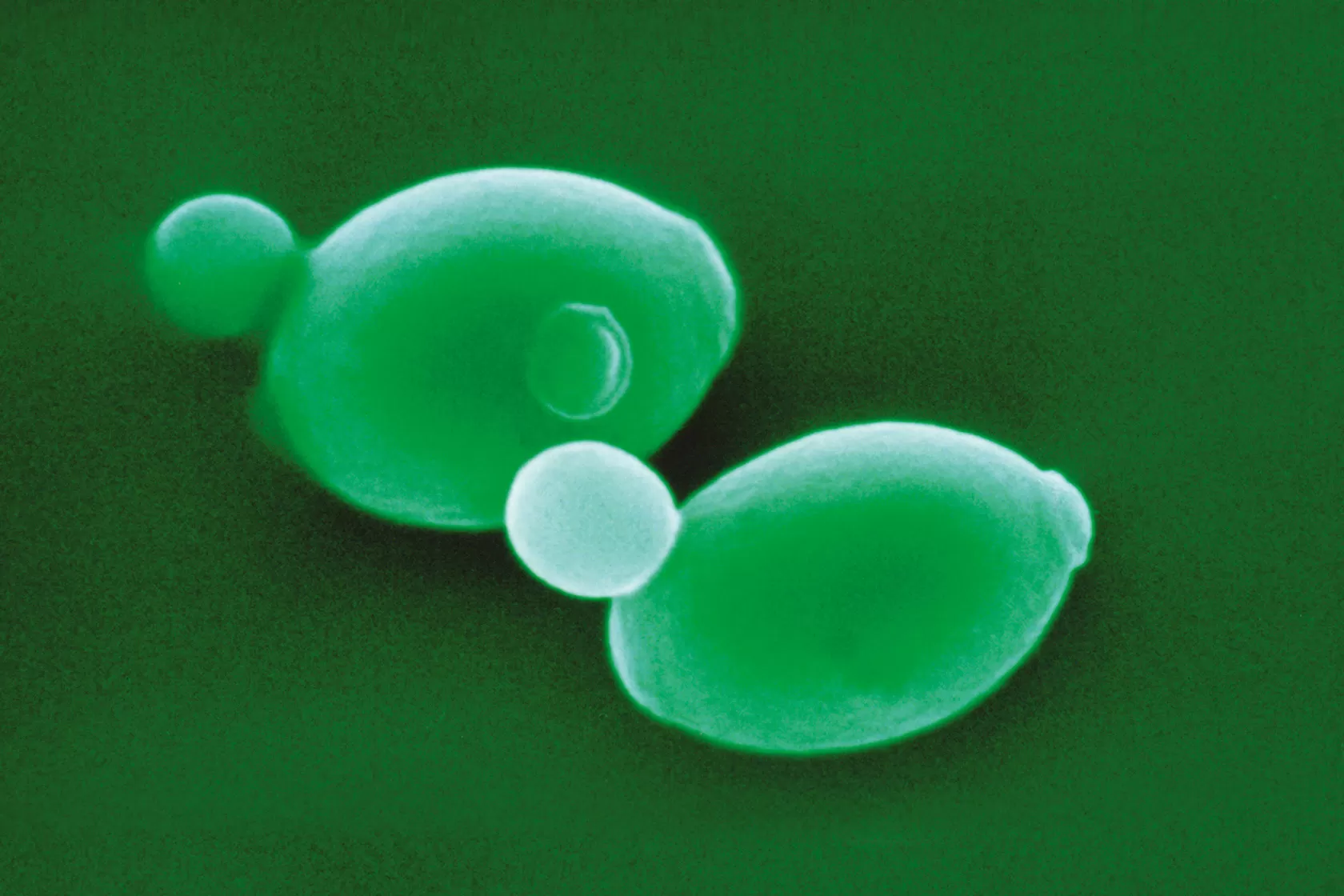

水の沸点は100℃ですが、アルコール(エタノール)の沸点は約78.3℃。アルコールの方が水より早く蒸発するため、もろみ*2を80~100℃で熱し、沸騰・蒸発したアルコールを冷やして液体に戻して集めると、元のもろみよりもアルコール濃度の高いお酒が得られます。これが蒸留酒です。*2 もろみ:醸造用のタンクに、麹、水、酵母などを入れて仕込み、その後発酵している状態。

高級な蒸留酒として知られるモルトウイスキーは、発酵形式が「単行複発酵」で、糖化後、ろ過した清澄な麦汁に酵母を加えて発酵させます。蒸留前のもろみ(ウオッシュ)のアルコール濃度は7〜8%前後。それを単式蒸留機で1回蒸留すると20~21%の初留(しょりゅう)液が得られます。

一方、同じ二条大麦を原料に使う本格麦焼酎の発酵形式は「並行複発酵」。蒸留前のもろみ中のアルコール濃度は17~20%にもなり、1度の単式蒸留でアルコール濃度43~45%の原酒が得られます。

三和酒類「いいちこ日田蒸留所」の単式蒸留機(写真:三井公一)

三和酒類「いいちこ日田蒸留所」の単式蒸留機(写真:三井公一)

本格焼酎で使われる単式蒸留機の構造図の一例(菅間誠之助「焼酎のはなし」を参考に作図)

本格焼酎で使われる単式蒸留機の構造図の一例(菅間誠之助「焼酎のはなし」を参考に作図)

ここで「分離・濃縮」の視点で、ウイスキーと本格麦焼酎の違いを見てみましょう。

ウイスキーではアルコール濃度をさらに高めるために、2回目の蒸留(再留)を行い、初留(ここでは蒸留の最初に出てくる液体の意)、後留(こうりゅう)部分をカットし、アルコール濃度65%程度の中留部分を採取します。最初と最後の留液には香味の良くない成分(フーゼル油など)を含んでいるためですが、実は銅製の蒸留機を用いることで、不快成分である硫黄化合物を銅と反応させて除去(分離)する効果もあります。つまり、ウイスキーの蒸留は単にアルコールを分離、濃縮するだけでなく、蒸留缶内での「反応」や、再留を行うことで品質の悪い成分を「分離(除去)」する重要な役割を担っているのです。

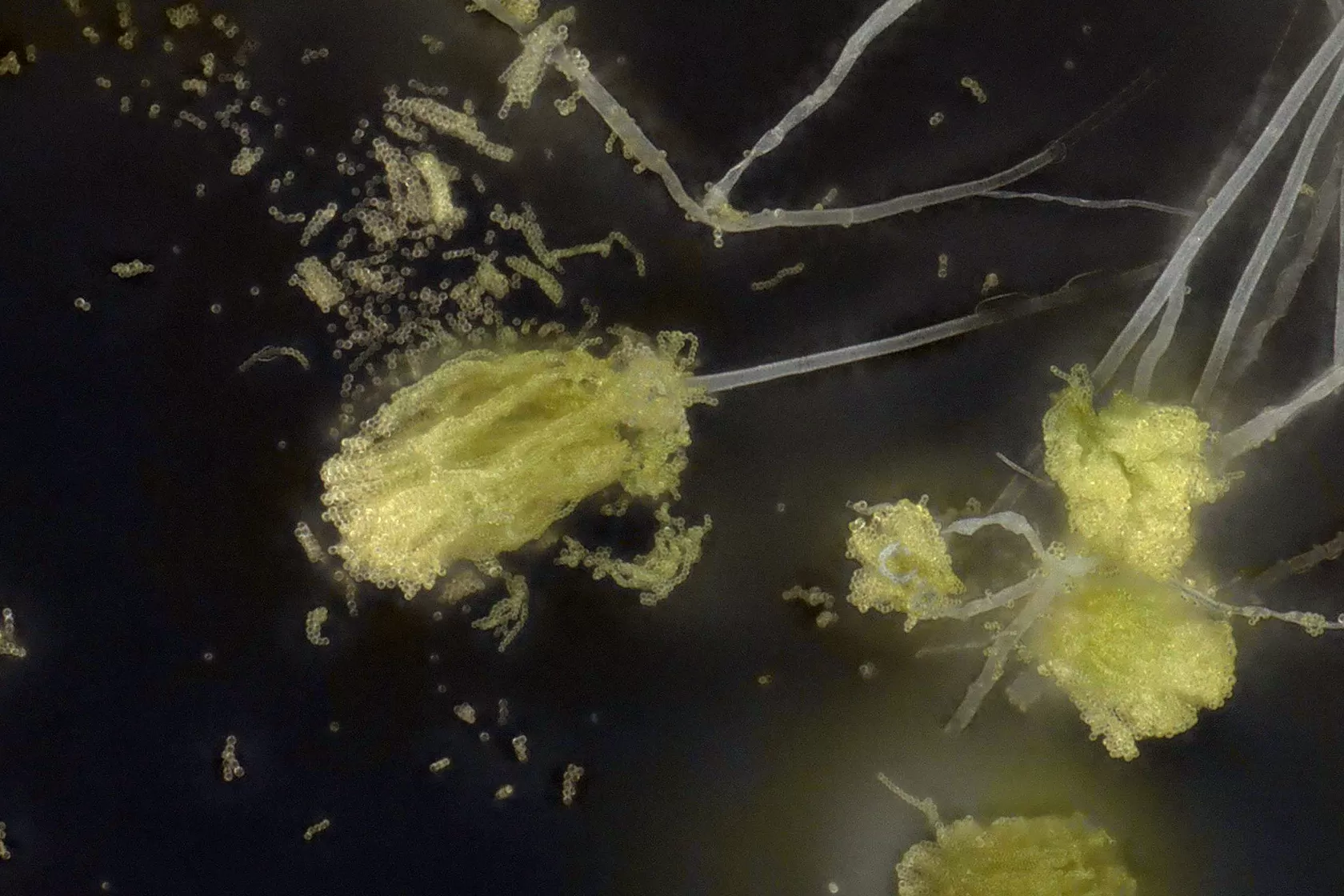

本格麦焼酎のもろみは、ウイスキーのウオッシュとは異なり、アルコール以外に麹菌の酵素反応で生成した多様な成分と、雑多な固形分が含まれます。1回の蒸留では分離、濃縮に限界がある上、クエン酸による酸性下では蒸留の加熱による「化学反応」が起こるため、留出成分はより複雑です。本格焼酎の製造において「蒸留」工程で酒質を好ましい方向に制御するという発想は乏しかったようです。この違いについては後述したいと思います。

ここで、本格焼酎のもろみを常圧蒸留(通常の気圧での蒸留)した場合の留出成分と香味の特性の関係について見てみましょう。

常圧蒸留の留出成分と香味特性(日本醸造協会「本格焼酎製造技術」を参考に作表)

常圧蒸留の留出成分と香味特性(日本醸造協会「本格焼酎製造技術」を参考に作表)

発酵終了後のもろみを常圧蒸留すると、香り、味とも好ましいものと好ましくないものが混在し、しかも量の過多によって好ましさが変わることが分かります。

これは本格焼酎の原石というべきもので、1970年代に登場した新たな製造技術は、例えて言えば原石を宝石にするためにどう磨いていくかという視点が花開いたといっても過言ではありません。

「清酒ブランデー」の発想から生まれた「減圧蒸留機」

「減圧蒸留機」は日本で誕生しました。世界の単式蒸留機には存在しない画期的発明です。開発したのは、福岡県の日本酒メーカーさんで、その経緯が「日本醸造協會雜誌」*3に紹介されています。

開発の動機は、本格焼酎が世界の蒸留酒と比較して下級酒と見なされていることに対しての疑問でした。本格焼酎が、クセが強く飲みにくい原因は、製造技術が拙劣なため、あるいは低品質の原料を使用するためではないかと考え、日本酒を蒸留して「清酒ブランデー」を目指します。ところが、できた焼酎は特有のクセや焦げ臭、重い味が抜けませんでした。

その原因の1つは、もろみに含まれる麹由来の成分が、蒸留中の高温により分解して原酒に移るためではないかと考え、空気圧を減らして低温でもろみを蒸留するというアイデアを発案。国税庁醸造試験所(現・独立行政法人酒類総合研究所)の先生の指導や機械メーカーの協力を得て、1973(昭和48)年「減圧蒸留機」を完成させます。*3 「日本醸造協會雜誌/81巻(1986)3号」p.169-173「ⅲ.焼酎(その2)本格焼酎の減圧蒸留について(1)」宮田章

ここでいう減圧の「圧」は気圧のこと。缶内の気圧を操作せずに行う通常の蒸留、すなわち「常圧蒸留」に対して、蒸留機内の空気を真空ポンプで抜いて気圧を下げて蒸留を行うのが減圧蒸留です。通常、水の沸騰温度は100℃ですが、富士山頂では約87℃まで下がるのと同じ原理です。常圧蒸留では85℃~95℃で蒸留するのに対して、減圧蒸留では45℃~55℃の低温度下で蒸留できるのです。

清酒の蒸留を端緒として開発された減圧蒸留機を公開したことから、翌年には熊本県人吉(ひとよし)地区の米焼酎メーカーに導入され、試作、改良の末に特有のクセや焦げ臭が低減された新しいタイプの米焼酎が1974(昭和49)年に開発されました。

常圧蒸留において、もろみの温度が高く酸性の状態で生成されるフルフラールは焦げ臭の成分ですが、減圧蒸留ではほぼ検出されなくなります。また、油臭の元となる脂肪酸エステルも格段に少なくなり、ソフトかつ淡麗で飲みやすい本格焼酎の原酒が蒸留できるのです。減圧蒸留機は瞬く間に米焼酎メーカー各社に採用されていきました。しかし導入はされても、その後の本格焼酎がすべて減圧蒸留でつくられるようになったわけではありません。麹や原料由来の豊かな風味が減ってしまうという考え方もあったからなのです。

余談ですが、蒸留機を強力に減圧にすると圧力差で蒸留缶が潰れてしまうため、ウイスキーに用いられる銅製の伝統的単式蒸留機では減圧蒸留は採用できません。本格焼酎の単式蒸留機は、減圧に耐えられるステンレス製が多く用いられます。

常圧蒸留機と減圧蒸留機

常圧蒸留機と減圧蒸留機

西洋の発明「連続式蒸留機」は究極の「分離・濃縮」技術

一方、連続式蒸留機は減圧蒸留機の発明からさかのぼること約150年前の1826年にスコットランドで開発されました。1830年にアイルランドで改良された「カフェスチル」が特許(パテント)を取得したため、別名「パテントスチル」とも呼ばれています。その後多くの改良が重ねられ現在に至っています。

日本に「イルゲス式」と呼ばれるイギリス発の連続式蒸留機が渡来したのは、1895(明治28)年頃。このイルゲス式蒸留機を用い、1910(明治43)年に初めて干し芋を原料としてつくられた焼酎は当時、「新式焼酎」とか「ハイカラ焼酎」などともてはやされたそうです。

その後、日本古来の伝統的焼酎は「旧式焼酎」と称され、1949年の酒税法改正で新式焼酎が「甲類」、旧式焼酎は「乙類」の名称になりました。1971年に乙類焼酎の別名として「本格焼酎」の使用が認められるまでは、焼酎といえば甲類焼酎という時代が長く続きました。

甲類焼酎とは、連続式蒸留機を用いてつくられる濃度95%の純粋アルコール(残り5%は水でこれ以上は蒸留では分離できない)に、水を加えてアルコール濃度を36%未満にしたもの。純粋アルコールそのもののスッキリした風味が特徴で、アルコール以外の成分を徹底的に「分離」し、アルコールのみを「濃縮」した甲類焼酎は、クセも臭みもないのが最大の特徴です。

連続式蒸留機の構造と仕組みは次の通りです。縦長の蒸留塔の中に、“棚”と呼ばれる板がいくつも並んでいて、その中に発酵を終えたもろみを連続的に供給します。棚には、蒸気の通過孔が設けられており、下から上へと蒸気が通過することでアルコールを濃縮しながら上昇していきます。一方、水分は凝縮して液体になり、留液溢流管(りゅうえきいつりゅうかん)を通して下がっていきます。1段がちょうど単式蒸留1回分の働きをし、連続式蒸留機は棚の段数を積み重ねることで、単式蒸留を何十回も繰り返したのと同等の精留を、1本の塔の中で連続的に行うのです。95%の純粋アルコールまで精製できる連続式蒸留機は、まさに究極の濃縮・分離の機能を持つと言えます。

連続式蒸留機の構造模式図(菅間誠之助「焼酎のはなし」を参考に作図)

連続式蒸留機の構造模式図(菅間誠之助「焼酎のはなし」を参考に作図)

今回は、常圧蒸留と減圧蒸留の違い、連続式蒸留機を使った甲類焼酎と本格焼酎の違いについてお話ししました。しかし、「酒屋万流(さかやばんりゅう)」という言葉があるように、蒸留以降の工程は、発酵までの工程以上に、製造元の目指す酒や考えによって製造方法が異なります。この製造方法の多様性については第5回でお話しします。

主要参考文献:「本格焼酎製造技術」(日本醸造協会、1991年)、「世界のスピリッツ 焼酎」(関根彰、技報堂出版、2005年)、「焼酎の履歴書」(鮫島吉廣、イカロス出版、2020年)、「焼酎の科学」(鮫島吉廣・髙峯和則共著、講談社)、「発酵と醸造 Ⅱ」(東和男編著、光琳、2003年)、「焼酎のはなし」(菅間誠之助、技報堂出版、1984年)

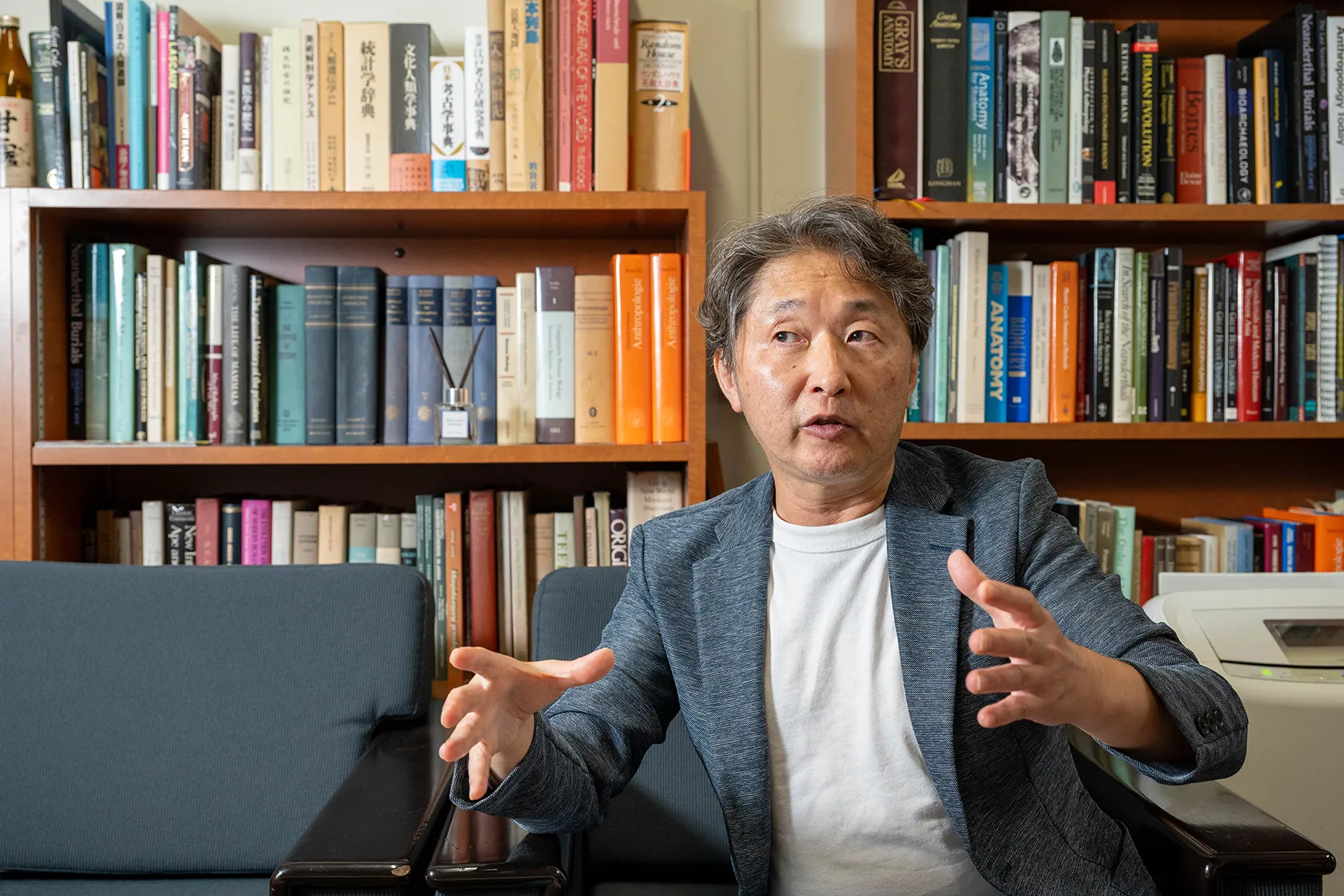

(写真:三井公一)

(写真:三井公一)

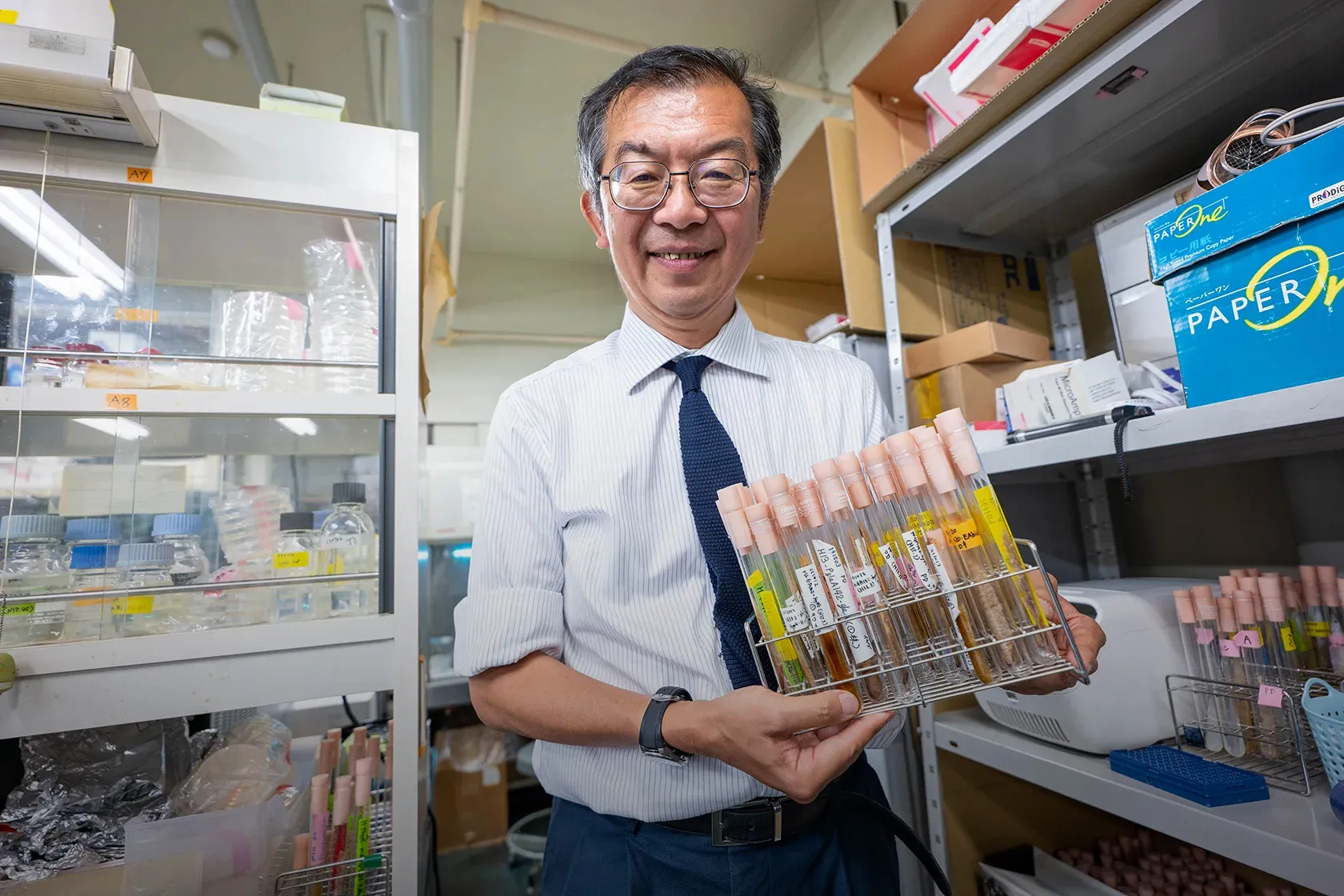

PROFILE

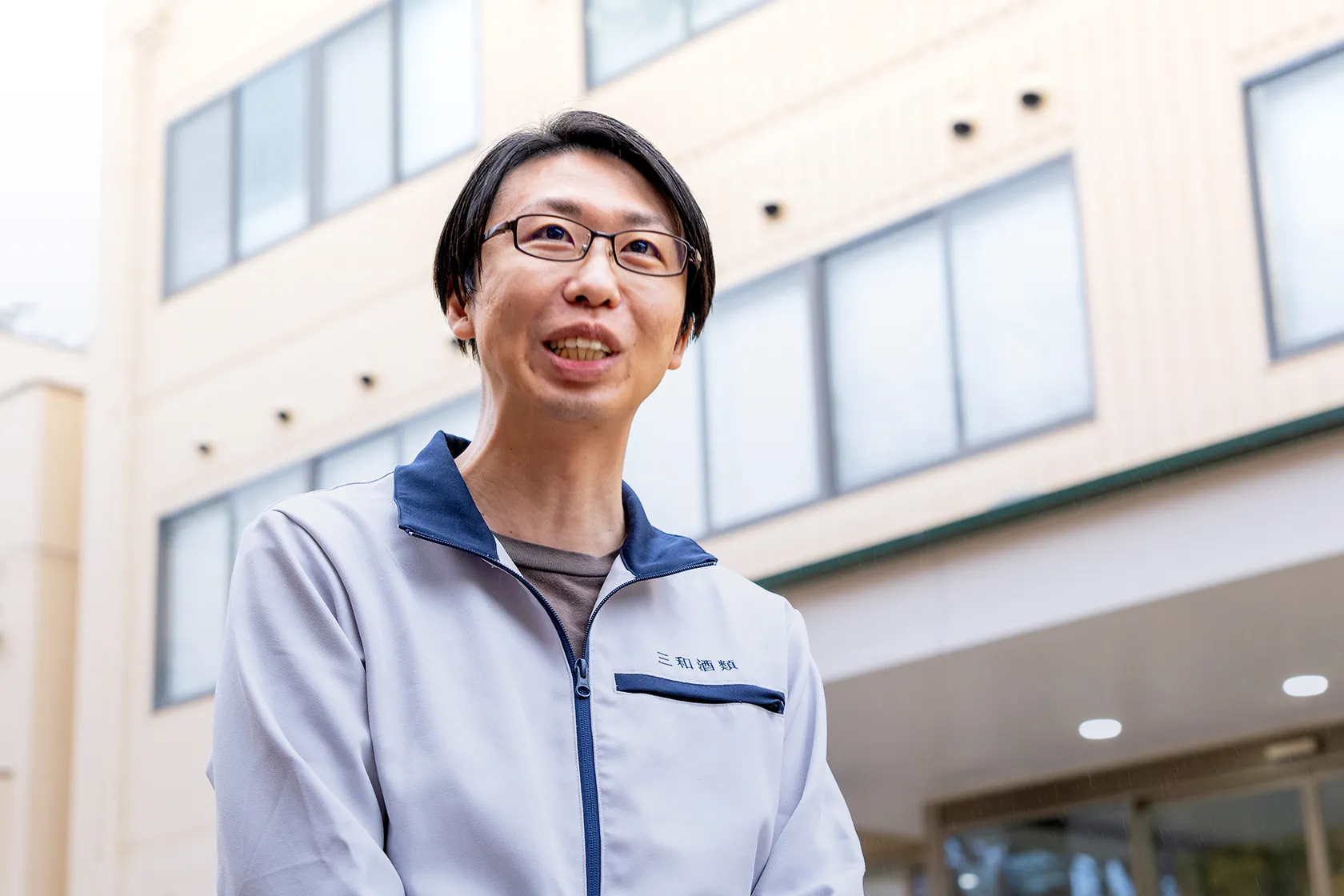

下田雅彦(しもだ・まさひこ)

三和酒類株式会社 顧問 工学博士

1955(昭和30)年生まれ、大分県豊後大野市出身。大阪大学工学部醗酵工学科卒業後、兵庫県の日本酒メーカーに勤務。1984(昭和59)年にUターンで三和酒類に入社。専門技術者として焼酎製造技術開発、商品開発、品質管理に従事しながら、1998(平成10)年に大阪大学工学博士号取得。1999(平成11)年に取締役に就任後、2017(平成29)年、オーナー家以外から初の社長に就任。2023(令和5)年、取締役会長、2025(令和7)年10月より顧問を務める。

![大分の歩きたくなる道[from OITA 大分を巡る]](/kojinote/common/images/recommend_oita.jpg)

![三和酒類[by SANWA SHURUI 三和酒類の酒造り]](/kojinote/common/images/recommend_sanwa.jpg)

![うま味たっぷりアンチョビを使ったレシピ[think KOJI 麹文化と発酵]](/kojinote/common/images/recommend_koji.jpg)

![Dr.下田の新本格焼酎論 第4回[think KOJI 麹文化と発酵]](/kojinote/common/images/recommend_koji_s.jpg?ver=2)

![お笑い芸人 えとう窓口(Wエンジン)[with PEOPLE 縁ある人たち]](/kojinote/common/images/recommend_people.jpg)